技术领域

本实用新型涉及一种喷砂机,尤其是指一种内循环喷砂机。

背景技术

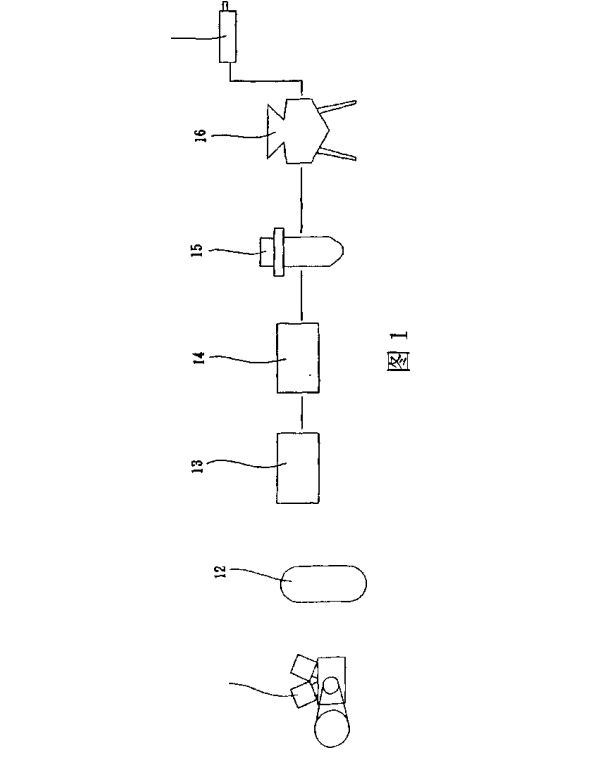

图1是一般喷砂机系统的组成示意图,其主要包括一空气压缩机11、 一储气桶12、一除油装置13、一空气控制器14、一除湿装置15、一喷 砂机本体16及一喷嘴17,藉由空气压缩机11先将空气加压至高于大气 压力的特定压力后储存的储气桶12内,空气膨胀后经由除油装置13、 空气控制器14及除湿装置15将空气中的油及水分过滤后送入喷砂机本 体16内以混合砂材,使得砂材随空气一同由喷嘴17高速射出而对工件 进行研磨。而砂材由喷嘴17喷出后通常会经过一分离装置将砂材与空气 进行分离,分离后的砂材则可再次送入喷砂机本体16内加以循环使用。

然而,以上述喷砂机系统的构造而言,由于进行喷砂前,空气必须 事先加压处理并进行除油除湿等处理,而喷砂后亦必须进行砂材与空气 的分离,使得整体耗电量相当高,且喷砂量并不高,以致加工效能与耗 费能源的比例差异甚大,相对加工成本亦相当可观。

实用新型内容

本实用新型的主要目的,是在于提供一种不需高压空气、不需砂材 与空气分离、不需进行空气处理且加工效率相对提高的喷砂机。

为实现上述的目的,本实用新型是包含有一种内循环喷砂机,是用 以驱使一砂材的微细颗粒运动而对一工件进行研磨,该喷砂机包含:

一机体,内具有一容纳砂材的容置空间,该容置空间的底部设有一 集砂斗,而该集砂斗的下端则形成一开口;

一送风装置,具有一送风机及一用以驱动该送风机的驱动马达,使

该送风机与该开口相连通;

一导引装置,具有一导管及一喷嘴,该导管的一端是连接于该送风 机、另一端则连接于该喷嘴,使得该喷嘴位于该机体的容置空间内;

藉由该送风机产生空气压差以驱动该砂材与空气同时移动,并使该

5砂材随着空气循着该导管而由该喷嘴喷出,而对该工件进行加工,再由 该集砂斗的开口进入该送风机内以形成一内循环。

所述的内循环喷砂机,其中该喷砂机进一步设有一输送工件的输送 带装置,使该输送带装置可通过该机体的容置空间内。

10附图说明

图1是公知喷砂机系统示意图。

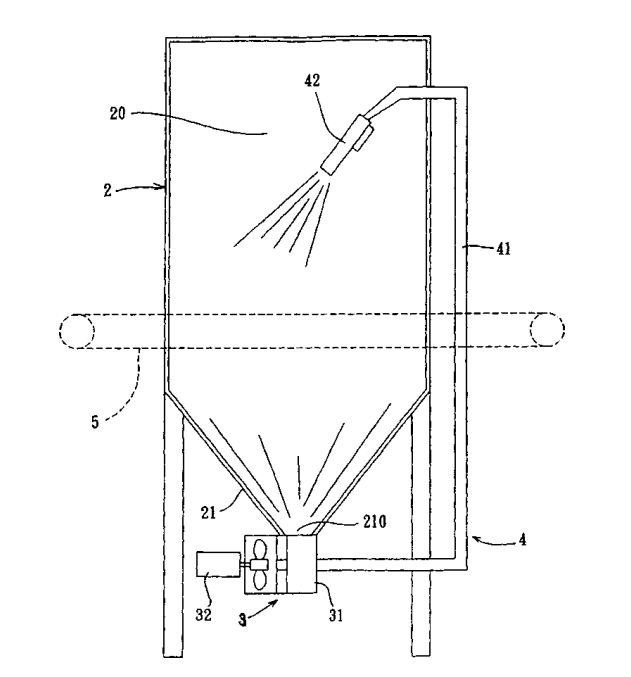

图2是本实用新型的一较佳实施例结构示意图。

具体实施方式

15 有关本实用新型为达上述目的、特效所采用的技术手段及其功效,

兹例举一较佳实施例并配合附图说明如下:

请参考图2所示,是本实用新型的内循环喷砂机一较佳实施例的构 造示意图:其主要包含有一机体2、一送风装置3及一导引装置4。使得 喷砂机是用以驱使一砂材的微细颗粒快速地运动而对一工件进行研磨。

20 机体2内具有一容置空间20,容置空间20是用以容纳砂材于其内,

而容置空间20的底部设有一呈漏斗状的集砂斗21,而集砂斗21的下端 则形成一开口 210o

送风装置3是采用一送风机(Blower) 31及一用以驱动送风机31的 驱动马达32,使得送风机31位于开口 210下端并与开口 210相连通。

25而之所以不使用以往的空气压缩机而改釆用送风机31的原因,主要在基 于带动砂材颗粒移动的因素应该是风量与风速,与空气压力并不相关, 举例而言,沙漠旋风能够以20-50公尺/秒的速度强劲地刮起砂粒,但 空气中却不会有5kg/cm2的滞留高压存在,由此可知,只要具有足够的 风速及风量,即使没有高压空气,依然能够带动砂材的颗粒移动,此即 30为使用送风机31的目的。

另,导引装置4是具有一导管41及一喷嘴42,使导管41的一端连 接于送风机31、另一端则连接于喷嘴42,喷嘴42并位于机体2的容置 空间20内的上方处。

应用时,藉由送风机31产生正压或负压的空气压差后可伴随形成空

5 气流动,当到达一定的风速与风量后可用以驱动砂材与空气同时移动, 使得砂材随着空气循着导管41的导引而由喷嘴42喷出,砂材的颗粒将 快速地运动而造成对工件表面的研磨作用,进而进行表面加工,而使用 过后的砂材再由集砂斗21的开口 210进入送风机31内,构成一内循环 持续使用。其间,砂材与空气并不需如公知构造必须进行分离,故喷砂 10量相当稳定,加工效率亦较高。另外,为便于自动化的加工作业,亦可 设有一输送带装置5,使输送带装置5可连续地载运工件通过机体2的 容置空间20内以进行加工。

此外,由于本实用新型是采用砂材与空气同时运动的内循环作用, 不但不需对空气进行加压,因此亦不必考虑高压空气的除油除湿等间题, 15故可使得整体喷砂机结构简化且具有省电、节省能源的效用。

综上所述,本实用新型内循环喷砂机,确能藉由上述构造,达到预 期的功效。而以上所述仅为本实用新型的实施例而已,凡依本实用新型 的精神所作的简易修饰及等效变化设计,应涵盖于权利要求内。